HVORDAN VELGER DU RIKTIG SLIPEDYSE

HVORDAN VELGE

Å ha den riktige sprengningsmunnstykket som er dimensjonert riktig for sprengningsutstyret og applikasjonen kan øke sprengningsproduktiviteten og -hastigheten eksponentielt.

Sprengningsmønster kreves

Sprengemønsteret bestemmes av munnstykkets boringsform.

Dyser med rett boring skaper et tett sprengningsmønster som er egnet for punktblåsing eller sprengningsskap, og er best for rengjøring av deler, forming av sveisesømmer, steinarbeid, rekkverk etc.

Venturi-dyser skaper et bredt sprengningsmønster og kan øke slipehastigheten med så mye som 100 %. Lange venturi-dyser kan øke produktiviteten med opptil 40 % og redusere slipemiddelforbruket med opptil 40 % sammenlignet med dyser med rett boring.

Med en dobbel venturi-dyse trekkes atmosfærisk luft gjennom hullene inn i lavtrykksområdet, og utvider luftstrømmen for å produsere et bredere sprengningsmønster.

Blastdyseform

Formen på sprengningsmunnstykket bestemmer sprengningsmønsteret og effekten. En dyse med rett boring gir et smalt, konsentrert sprengningsmønster ved støt.

En lang venturi-dyse gir et stort sprengningsmønster og en jevnere partikkelfordeling enn en standard dyse.

I en dobbel Venturi-dyse trekkes atmosfærisk luft gjennom hullene inn i lavtrykksområdet, og utvider luftstrømmen for å produsere et bredere sprengningsmønster.

Ekstra lange dyser akselererer partikler over en lengre avstand, og oppnår høyere utgangshastigheter, lar blasteren stå lenger bak fra overflaten som blir sprengt, og produserer et større sprengningsmønster og høyere produksjonshastigheter.

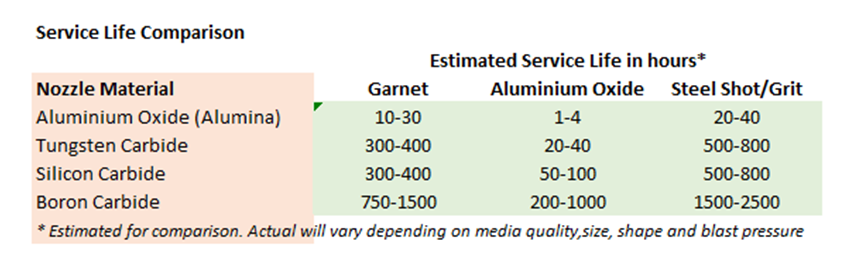

Blastdysemateriale

Hovedfaktorene ved valg av det ideelle dyseboringsmaterialet er holdbarhet, slipemiddelet som brukes, slagfasthet og pris.

Aluminiumoksid "Alumina" dyser er billigere enn andre materialer og kan brukes der kostnad er den primære faktoren og holdbarhet er mindre viktig.

Wolframkarbiddyser er mindre holdbare, men relativt billige og motstandsdyktige mot støt.

Silisiumkarbiddyser er mindre holdbare, men lettere og forårsaker mindre belastning for operatøren.

Borkarbiddyser er mindre slagfaste, men ekstremt harde og holdbare opptil ti ganger lengre enn wolframkarbid og tre ganger lengre enn silisiumkarbid.

Blast Munnstykke Størrelse

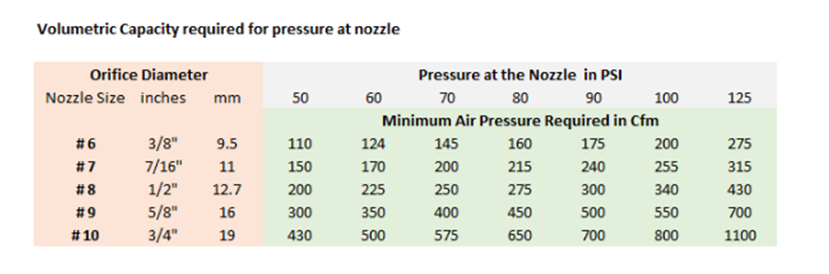

Når du dobler diameteren på åpningen, firdobler du størrelsen på åpningen og volumet av luft og slipemiddel som kan passere gjennom dysen. Hvis sandblåsedysen er for stor, er hastigheten til luft- og slipemiddelblandingen for lav og ineffektiv for produksjonsblåsing. Hvis sandblåsemunnstykket er for lite, bremser det sprengningseffektiviteten.

For å finne din optimalt produktive dyse, finn ut hvilket dysetrykk (PSI) du trenger å opprettholde for produktiv sprengning, og hvilket luftvolum din tilgjengelige kompressor kan levere per minutt (CFM), og se deretter diagrammet i neste avsnitt for å finne dysen åpningsstørrelse som oppfyller disse parameterne.

Lufttilførsel

Til slutt er lufttilførsel en kritisk faktor ved sprengning. Jo høyere luftvolumet som komprimeres, jo høyere trykk produseres ved dysen. Det øker hastigheten til slipepartiklene, tillater bruk av en større boringsdyse og gir et dypere ankermønster. Man bør velge størrelse og type dyse avhengig av kompressorens ytelse, overflatekarakteristikkene og applikasjonens spesifikasjoner. Se tabellen nedenfor for å velge riktig dyse for å opprettholde det nødvendige lufttrykket ved dysen basert på tilgjengelig lufttilførsel.

Det er imidlertid viktig å finne det søte optimale stedet, da høyere nivå av slipemiddel ikke øker produktiviteten og en større dyse øker avfallsmengden over et visst nivå.

Måter å øke dysens levetid

1. Unngå å miste eller banke dyser.

2. Osse utvalgskriteriene ovenfor for å velge den optimale munnstykket for din applikasjon og slipemiddel.

3. Inspiser og bytt om nødvendig pakningen eller skiven til dysen eller dyseholderen for å forhindre at munnstykkets inngangshals blir sprengt bort.

4. Inspiser og skift ut dyser. Hvor mye slitasje er for mye? Her er tre enkle tester:

en. Sett inn et bor i en størrelse som passer til den originale boringen til dysen. Hvis det er noe slurv, er det på tide å erstatte det. Dyseslitasje betyr trykktap. Trykktap betyr tapt produktivitet, det er 1-1/2 % tap av produktivitet for hvert kilo lufttrykk tapt.

b. Hold en åpen dyse opp til lyset og se ned i boringen. Enhver krusnings- eller appelsinskalleffekt inne i karbidforingen vil skape indre turbulens som reduserer slipehastigheten. Hvis du merker ujevn slitasje eller trykkfall, er det på tide å bytte ut.

c. Sjekk også munnstykkets utside. Materialene som brukes til å bygge dyser er tøffe, men kan være sprø. Dysekappematerialer er designet for å beskytte brekkbare foringer mot støtskader. Hvis jakken er sprukket eller bulket, er sjansen stor for at foret også er sprukket. Hvis foringen er brukket, selv med hårfestede sprekker, bør munnstykket skiftes umiddelbart. Det er ikke trygt å bruke en sprukket dyse. Husk at alle dyser til slutt vil slites ut. Ha en tilførsel av reservedyser tilgjengelig for å minimere nedetiden.

For mer informasjon om dysene våre, klikk på nettsiden nedenfor, og velkommen til å kontakte oss med eventuelle spørsmål.

www.cnbstec.com