സാൻഡ്ബ്ലാസ്റ്റിംഗ് കാര്യക്ഷമത എങ്ങനെ മെച്ചപ്പെടുത്താമെന്ന് അറിയുക

സാൻഡ്ബ്ലാസ്റ്റിംഗ് കാര്യക്ഷമത എങ്ങനെ മെച്ചപ്പെടുത്താമെന്ന് അറിയുക

സാൻഡ്ബ്ലാസ്റ്റിംഗിന് ധാരാളം സമയം ആവശ്യമാണെന്ന് മിക്കവർക്കും അറിയില്ലായിരിക്കാം. ഒരേ ഉപരിതലത്തിന്, സാൻഡ്ബ്ലാസ്റ്റിംഗ് പെയിന്റിംഗിന്റെ ഇരട്ടി സമയമെടുക്കും. അവയുടെ വ്യത്യസ്തമായ പ്രക്രിയകളാണ് വ്യത്യാസത്തിന് കാരണം. പ്രവർത്തനത്തിൽ പെയിന്റിംഗ് കൂടുതൽ വഴക്കമുള്ളതാണ്. നിങ്ങൾക്ക് ഇഷ്ടാനുസരണം പെയിന്റിന്റെ അളവ് നിയന്ത്രിക്കാൻ കഴിയും. എന്നിരുന്നാലും, സ്ഫോടനാത്മക പ്രവർത്തനത്തെ നോസിലിന്റെ സ്ഫോടന മാതൃക, വലിപ്പം, വായു പ്രവേഗം എന്നിവ ബാധിക്കുന്നു, ഇത് അതിന്റെ കാര്യക്ഷമതയെ ബാധിക്കുന്നു. മികച്ച പ്രഭാവം നേടുന്നതിന് കുറച്ച് സമയം ചെലവഴിക്കുന്നതിന് വിവിധ വശങ്ങളിൽ നിന്ന് സാൻഡ്ബ്ലാസ്റ്റിംഗിന്റെ കാര്യക്ഷമത എങ്ങനെ മെച്ചപ്പെടുത്താമെന്ന് ഈ ലേഖനം വിശകലനം ചെയ്യും.

നുറുങ്ങ് 1 ദയവായി എയർ സ്ട്രീമിൽ വളരെയധികം ഉരച്ചിലുകൾ ഇടരുത്

ഇത് ഏറ്റവും സാധാരണമായ തെറ്റിദ്ധാരണകളിൽ ഒന്നാണ്. കൂടുതൽ ഉരച്ചിലുകൾ ചേർക്കുന്നത് കൂടുതൽ ഉൽപ്പാദനം എന്നാണ് ചില ഓപ്പറേറ്റർമാർ വിശ്വസിക്കുന്നത്. എന്നിരുന്നാലും, അത് തെറ്റാണ്. നിങ്ങൾ വായുപ്രവാഹത്തിൽ വളരെയധികം ഇടത്തരം ഇടുകയാണെങ്കിൽ, അതിന്റെ വേഗത കുറയും, ഉരച്ചിലുകളുടെ ആഘാത ശക്തി കുറയ്ക്കും.

നുറുങ്ങ് 2 ഉചിതമായ കംപ്രസ്സർ, സാൻഡ്ബ്ലാസ്റ്റ് നോസൽ വലുപ്പം, തരം എന്നിവ തിരഞ്ഞെടുക്കുക

സാൻഡ്ബ്ലാസ്റ്റിംഗ് നോസൽ കംപ്രസ്സറുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. വലിയ നോസൽ, സാൻഡ്ബ്ലാസ്റ്റിംഗിന് ആവശ്യമായ കംപ്രസർ വലുപ്പം വലുതാണ്. സാൻഡ്ബ്ലാസ്റ്റിംഗ് കാര്യക്ഷമതയെ ബാധിക്കുന്ന സുപ്രധാന പോയിന്റുകളിൽ ഒന്നാണ് നോസൽ.

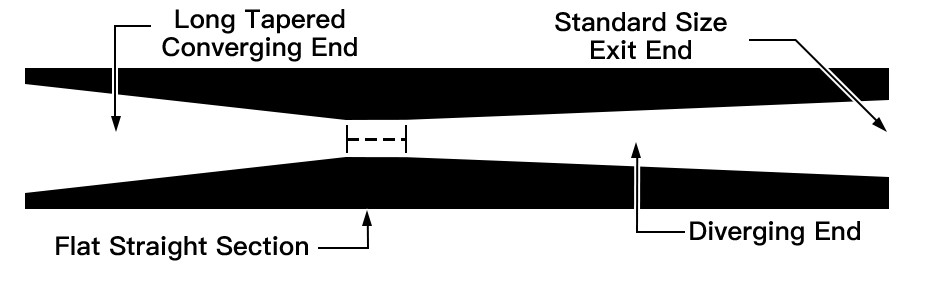

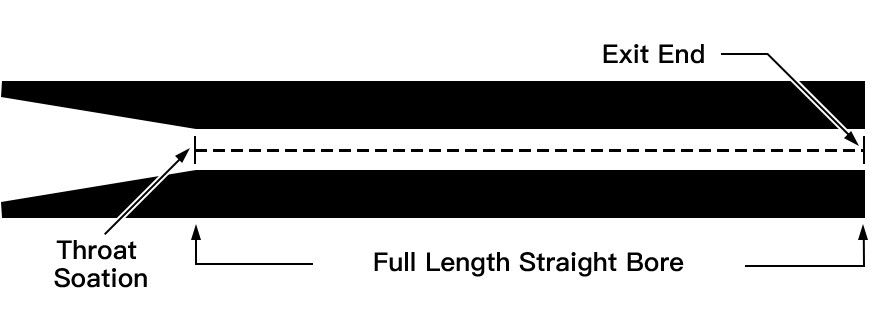

വെഞ്ചൂറി നോസിലുകൾ വിശാലമായ സ്ഫോടന പാറ്റേൺ സൃഷ്ടിക്കുന്നു, ഇത് ഉപരിതലത്തിന്റെ ഒരു വലിയ പ്രദേശത്ത് പ്രവർത്തിക്കാൻ കൂടുതൽ അനുയോജ്യമാണ്. നേരായ ബോർ നോസിലുകൾ ചെറിയ പ്രദേശങ്ങൾക്ക് അനുയോജ്യമായ ഒരു ഇറുകിയ സ്ഫോടന പാറ്റേൺ സൃഷ്ടിക്കുന്നു. ഒരേ തരത്തിലുള്ള നോസിലിന്, നോസിലിന്റെ ദ്വാരം ചെറുതാണെങ്കിൽ, ഉപരിതലത്തിൽ സ്വാധീനം ചെലുത്തുന്ന ശക്തി കൂടുതലാണ്.

വെഞ്ചൂറി നോസിലിന്റെ ഘടന:

നേരായ ബോർ നോസിലിന്റെ ഘടന:

നുറുങ്ങ് 3 നിങ്ങളുടെ ഉപരിതല പ്രൊഫൈൽ ആവശ്യങ്ങൾ നിറവേറ്റുന്ന ഏറ്റവും സ്ഫോടന സമ്മർദ്ദം തിരഞ്ഞെടുക്കുക

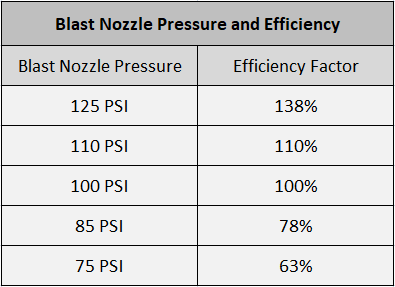

നിങ്ങളുടെ സാൻഡ്ബ്ലാസ്റ്റിംഗ് മർദ്ദം ആഘാത വേഗതയെയും ഉരച്ചിലിന്റെ ആഴത്തെയും ബാധിക്കും. നിങ്ങളുടെ അപേക്ഷ അനുസരിച്ച് ഉചിതമായ സ്ഫോടന സമ്മർദ്ദം തിരഞ്ഞെടുക്കുക. ഉദാഹരണത്തിന്, അടിവസ്ത്രത്തിന്റെ ഉപരിതലം മാറ്റാതെ കോട്ടിംഗ് നീക്കംചെയ്യാൻ നിങ്ങൾ ആഗ്രഹിക്കുന്നുവെങ്കിൽ, നിങ്ങളുടെ സാൻഡ്ബ്ലാസ്റ്റിംഗ് മർദ്ദം കുറയ്ക്കേണ്ടതുണ്ട്. നിങ്ങൾ സുരക്ഷിതമായ സാൻഡ്ബ്ലാസ്റ്റിംഗ് പ്രഷർ റേഞ്ച് സ്വന്തമാക്കുമ്പോൾ, പരമാവധി ഉൽപ്പാദനം ഉറപ്പാക്കാൻ സാൻഡ്ബ്ലാസ്റ്റിംഗ് സമയത്ത് പരമാവധി മർദ്ദം നിലനിർത്തുക. ഏറ്റവും സമ്മർദ്ദത്തിന്, ഒരു വലിയ വ്യാസമുള്ള ഹോസ് ഉപയോഗിച്ച് സാൻഡ്ബ്ലാസ്റ്റിംഗ് നോസൽ നൽകണമെന്ന് ശുപാർശ ചെയ്യുന്നു. കാരണം വലിയ ഹോസ് വ്യാസം, ചെറിയ മർദ്ദം നഷ്ടം.

സമ്മർദ്ദത്തെ അടിസ്ഥാനമാക്കിയുള്ള വേഗത വ്യത്യാസങ്ങളുടെ ഒരു അവലോകനത്തിനായി, ഇനിപ്പറയുന്ന പട്ടിക കാണുക.

നുറുങ്ങ് 4 നിങ്ങളുടെ സാൻഡ്ബ്ലാസ്റ്റ് പാത്രത്തിൽ ഒരു വലിയ എയർലൈൻ ഉണ്ടെന്ന് ഉറപ്പാക്കുക

സാൻഡ്ബ്ലാസ്റ്റിംഗ് കാര്യക്ഷമതയെ ബാധിക്കുന്ന രണ്ട് പ്രധാന ഘടകങ്ങളാണ് വായു മർദ്ദവും വോളിയവും. ഒരു വലിയ എയർലൈന് സമ്മർദ്ദ നഷ്ടം ഒഴിവാക്കാനും കാര്യക്ഷമത മെച്ചപ്പെടുത്താനും കഴിയും. ഈ ലക്ഷ്യം നേടുന്നതിന്, നോസിലിനേക്കാൾ കുറഞ്ഞത് 4 മടങ്ങ് വലിപ്പമുള്ള ഒരു ഇൻടേക്ക് പൈപ്പ് നിങ്ങൾ തിരഞ്ഞെടുക്കണം.

ടിപ്പ് 5 വസ്തുവിന്റെ ഉപരിതലത്തിന് ലംബമല്ലാത്ത ഒരു കോണിൽ സാൻഡ്ബ്ലാസ്റ്റിംഗ്

നിങ്ങൾ സാൻഡ്ബ്ലാസ്റ്റിംഗ് ചെയ്യുമ്പോൾ, ഉരച്ചിലുകൾ ഉപരിതലത്തെ സ്വാധീനിക്കുകയും പിന്നീട് ഉപരിതലത്തിൽ നിന്ന് പ്രതിഫലിക്കുകയും ചെയ്യുന്നു. അതിനാൽ, ലംബ കോണിൽ സാൻഡ്ബ്ലാസ്റ്റിംഗ് ചെയ്യുന്നത് നോസിലിൽ നിന്നുള്ള മാധ്യമം ഉപരിതലത്തിൽ നിന്ന് പ്രതിഫലിക്കുന്ന മാധ്യമവുമായി കൂട്ടിയിടിക്കും, ഇത് ഉരച്ചിലിന്റെ ആഘാത വേഗതയും ശക്തിയും കുറയ്ക്കുന്നു. അതിനാൽ, നിങ്ങൾ ചെറുതായി ചെരിഞ്ഞ കോണിൽ സ്ഫോടനം നടത്താൻ ഞങ്ങൾ ശുപാർശ ചെയ്യുന്നു.

ടിപ്പ് 6 ഉചിതമായ ഉരച്ചിലുകൾ തിരഞ്ഞെടുക്കുക

നിങ്ങളുടെ ആവശ്യങ്ങൾക്കനുസരിച്ച്, നിങ്ങൾക്ക് തിരഞ്ഞെടുക്കാവുന്ന ഉരച്ചിലുകളിൽ ഏറ്റവും കഠിനമായ മാധ്യമം തിരഞ്ഞെടുക്കുക. കാരണം, ഉരച്ചിലിന്റെ കാഠിന്യം, വേഗത്തിൽ അത് ഉപരിതലത്തെ സ്ട്രിപ്പ് ചെയ്യുകയും ആഴത്തിലുള്ള ഒരു പ്രൊഫൈൽ സൃഷ്ടിക്കുകയും ചെയ്യുന്നു.

സാൻഡ്ബ്ലാസ്റ്റിംഗിന്റെയും നോസിലുകളുടെയും കൂടുതൽ വിവരങ്ങൾക്ക്, www.cnbstec.com സന്ദർശിക്കാൻ സ്വാഗതം